عوامل موثر بر انتخاب سیستم رنگ صنعتی

طبق استاندارد ایزو 12944، جهت انتخاب یک سیستم مناسب رنگ صنعتی چه از لحاظ قیمتی و چه از لحاظ فنی باید عوامل متنوعی را مدنظر قرار داد.

مهمترین عوامل در انتخاب یک پوشش محافظتی

۱) نوع محیط

پیش از انتخاب سیستم پوششی، تشخیص صحیح شرایطی که سازه و تجهیزات در آن قرار می گیرند، بسیار مهم است. عوامل زیر به منظور بررسی تاثیر خوردگی محیطی می بایستی تعیین شوند:

- رطوبت و دما

- میزان تابش اشعه UV

- نوع و غلظت مواد شیمیایی در تماس با رنگ

- آسیب های مکانیکی

خلل و فرج موجود بر روی سازه های مدفون و شرایط زمین نظیر pH و شرایط بیولوژیکی نیز باید بررسی شوند. نوع و اجزاء موادشیمیایی آب منطقه نیز در مورد محیط های آبی حائز اهمیت است.

شدت خوردگی محیط در انتخاب و طراحی موارد زیر موثر است:

- نوع پوشش محافظتی

- ضخامت کلی سیستم پوششی

- درجه آماده سازی سطح

- عوامل موثر بر انتخاب سیستم رنگ صنعتی

لازم به ذکر است که هر چه میزان خوردگی محیط بالاتر باشد، آماده سازی سطح نیز باید با دقت بیشتری انجام شود. از موارد دیگری که باید مدنظر قرار داده شود زمان لازم تا رنگ آمیزی بعدی است.

میزان خوردگی بر اساس شرایط اتمسفری، خاک و آب در قسمت دوم استاندارد ISO 12944 طبقه بندی شده است که در زیر آمده است:

- خیلی پایین C1

- پایین C2

- متوسط C3

- بالا C4

- خیلی بالای صنعتی C5

- خیلی بالای دریایی C5

مثالهایی در این زمینه زده شده و تعریف طبقه بندی محیط های خورنده در دو جدول زیر آورده شده است:

ردیف | محیط | مثال از محیط و ساختار |

۱ | آب جاری | تجهیزات نصب شده در رودخانه، نیروگاه آبی |

۲ | دریا و آب املاح دار | تجهیزات تقطیر، شرکت های دریایی، سازه های آبی |

۳ | خاک | محفظه های زیرخاک، لوله های مدفون، سازه های فلزی |

.

.

درجه خوردگی | مثال های محیطی | |

شرایط بیرونی | شرایط درونی | |

C1 بسیار پایین | - | ساختمانهای با سیستم گرمایشی در یک محیط تمیز مانند ادارات، مدارس و هتل ها |

C2 پایین | آلودگی کم هوا نظیر مناطق روستایی | ساختمان های بدون سیستم گرمایشی و در معرض تراکم رطوبت، نظیر انبار یا سالن های ورزشی |

C3 متوسط | مناطق ساحلی با غلظت پایین املاح نمکی | فضاي تولیدی با رطوبت بالا و آلودگي هاي خاص هوايي نظیر کارخانجات تولید مواد غذايي لبني و شوينده |

C4 بالا | مناطق صنعتی و ساحلی با غلظت متوسط املاح نمکی | واحدهای شیمیایی، استخرهای شنا و محوطه های تعمیر کشتی |

C5-I خیلی بالا (صنعتی) | مناطق صنعتی با رطوبت بالای جوی و به شدت خورنده | ساختمان ها و مناطقی که تقریبا همواره در معرض رطوبت ثابت و آلودگی بالا قرار دارند. |

C5-M خیلی بالا (دریایی) | مناطق ساحلی و دریایی با غلظت بالای نمک | ساختمان ها و مناطقی که در معرض رطوبت نسبتاً دائمی و آلودگی بالا قرار دارند. |

۲) نوع زیرآیند

جنس زیرآیند در طراحی یک سیستم پوششی و همچنین نوع آماده سازی سطح تاثیر بسزایی دارد که غالباً از جنس آلومینیوم، فولاد، گالوانیزه و Stainless steel هستند.

سطوح فولادی پیش از رنگ آمیزی یکی از دو وضعیت زیر را دارند:

الف) فولادی که تاکنون توسط سیستم های پوششی محافظت نشده است

این سطح ممکن است توسط لایه اکسیدی حاصل از نورد و یا سایر آلودگی ها نظیر گریس، آلودگی های یونی، نمک های محلول و سایر موارد پوشانده شده باشد.

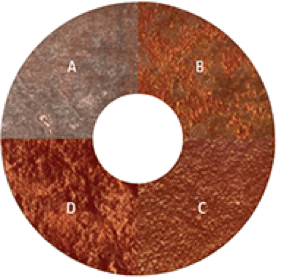

شرایط اولیه چنین سطحی در استاندارد ISO 8501-1 در چهار حالت آورده شده است:

A: سطح فولاد تا حد بسیار زیادی با لایه اکسیدی حاصل از نورد پوشانده شده و میزان زنگ زدگی بسیار اندک است.

B: سطح فولاد شروع به زنگ زدن کرده و لایه اکسیدی حاصل از نورد در حال ورقه ای شدن است.

C: سطح پوشیده از لایه اکسیدی حاصل از نورد زنگ زده است که با سمباده برطرف می شود. اما حفره های کوچکی قابل مشاهده است.

D: سطح دارای لایه اکسیدی حاصل از نورد زنگ زده است و حفره های کلی روی آن قابل مشاهده است.

ب) سطح فولادی که از قبل رنگ شده است و نیاز به تعمیر دارد

این نوع سطح ها می بایستی طبق استاندارد و در هر مرتبه از تعمیرات ارزیابی شود. در این حالت می بایستی تعیین شود که آیا لایه قبلی نیاز به برداشته شدن کامل دارد یا اینکه فقط بخش هایی از آن باید برداشته شود.

ج) سطوح گالوانیزه، آلومینیوم و Stainless steel

آماده سازی و یا انتخاب سیستم پوششی جهت این سطوح به روش های متفاوتی انجام می شود.

- ورق گالوانیزه در معرض هوا تشکیل اکسید روی می دهد. این محصولات از نظر ترکیب و چسبندگی متفاوت هستند و در نتیجه اثر متفاوتی بر سیستم پوششی می گذارند. به طور کلی بهترین زمان جهت اعمال رنگ، چند ساعت بعد از تکمیل فرآیند گالوانیزه است. پیشنهاد می شود محصولات ناشی از خوردگی روی ترجیحاً با آب پرفشار زدوده شوند.

- الومینیوم و Stainless steel: این سطوح باید با آب و مواد شوینده شسته و سپس به طور کامل آب کشی شوند. به منظور رسیدن به نتیجه بهتر، پیشنهاد می شود از سمباده استفاده گردد.

۳) طول عمر مورد انتظار از سیستم رنگ صنعتی

استاندارد ISO 12944 سه بازه زمانی را برای طبقه بندی طول عمر سیستم رنگ تعریف کرده است.

L: پایین ـ 2 تا 5 سال

M: متوسط ـ 5 تا 15 سال

H: بالا ـ بیش از 15 سال

- باید توجه شود که طول عمر سیستم رنگی معمولا بین کارفرما و پیمانکار مورد توافق قرار می گیرد و بستگی به دوره های اساسی سیستم رنگی بر روی سازه های فلزی دارد.

- طول عمر سیستم رنگ در واقع تخمینی فنی است که به کارفرما کمک می کند تا فواصل زمانی دوره های تعمیرات خود را برنامه ریزی کند.

۴) برنامه ریزی فرآیند اعمال پوشش

زمان و چگونگی اعمال سیستم پوششی به زمان بندی یا مراحل ساخت و تولید پروژه ها بستگی دارد. انجام آماده سازی سطح و همچنین تعیین زمان لازم جهت خشک شدن کامل پوشش باید با توجه به دما و رطوبت برنامه ریزی گردد. همچنین اگر یکی از مراحل ساخت سازه در محیط کارگاهی صورت پذیرد و مراحل دیگر در سایت انجام شود. زمان رنگ آمیزی مجدد بین لایه ها نیز باید در نظر گرفته شود.