رزین امولسیون آلکیدی

در این تحقیق امولسیون کردن آلکید رزینهای جامد و کوتاه روغن مطالعه شد. این روش بر پایه نقطه امولسیون معکوس بوده که به موجب آن آب داغ (90 درجه) به رزین آلکیدی مذاب (90درجه) وحاوی امولسیفایر اضافه شد و سپس تحت اختلاط آرام و افزودن آب نقطهای بدست آمد که در آن تغییر فازی از آب - امولسیون روغن(Water/ Oil)به روغن- امولسیون آب (O/W) مشاهده شد. خشکشوندگی و تشکیل فیلم آلکید امولسیونی بلند روغن(long oil) با تأکید بر از دست دادن رطوبت مورد بررسی قرار گرفت و دلیل اصلی برای از دست دادن رطوبت، جذب کبالت (خشککن) بر روی سطوح رنگدانه بهعنوان هیدروکسید رسوب کرده، نام گرفت. فیلم تشکیلشده از امولسیون نشان داد هنگامیکه فیلم با آب شسته میشود و حفراتی بر روی سطح فیلم بر جای میمانند، عوامل فعال سطحی (surfactant) به سطح این فیلم مهاجرت میکنند سپس این حفرات به علت کشش سطحی گرادیان ایجاد شده در فیلم در طی تبخیر آب تولید شده و در یک الگوی ششوجهی قرار گرفتند.

مقدمه

با پی بردن به اثرات مضر حلالهای آلی مورداستفاده در پوششهای پایه حلالی برای محیط زیست و انسانها، آلکیدهای امولسیونی روی کارآمدند. گرچه کیفیت و ویژگی امولسیونهای آلکیدی بسیار بالاست اما به دلیل ذهنیت غلط برتری آلکید های پایه حلالی ، این مواد در بازار رنگهای آلکیدی بخصوص بخش آلکیدهای کوتاه روغن، حضور چشمگیری دارند.در این مقاله امولسیونی کردن رزینهای آلکیدی کوتاه روغن، از دست دادن رطوبت حین انبارداری، خشک شوندگی و تشکیل فیلم امولسیونهای آلکیدی بلند روغن بررسی میشود.

مواد مورد استفاده

1- آلکید رزین کوتاه روغن (Short oil alkyd resin)

رزین آلکیدی مورداستفاده برای بهکارگیری روش امولسیون کردن وارونگی فاز (phase inversionemulsification)، اسید چرب بر پایه دانه سویا میباشد.

2- آلکید رزین بلند روغن (Long oil alkyd resin)

رزین آلکیدی مورداستفاده برای بررسی دو پارامتر خشکشوندگی و از دست دادن رطوبت حین انبارداری، اسید چرب بلند روغن و ایزو فتالیک باطول روغن83%(LO83) و ارزش اسیدی 6-9mgKOH/g alkyd بود. همچنین برای مطالعه اثر تشکیل فیلم، از رزینهای آلکیدی بر پایه پنتا اریتریتول، انیدرید فتالیک و اسیدهای چرب بلند روغن استفاده شد که این رزینها طول روغنی معادل 70% و ارزش اسیدی5-10 mgKOH/g alkyd داشتند.

3- امولسیفایرها

امولسیفایر مورداستفاده برای آلکید کوتاه روغن یک fatty alcohol ether sulphate میباشد. برای امولسیون کردن آلکید بلند روغن میتوان علاوه بر ماده قبل از یک fatty alcohol ethoxylate با فرمول استفاده کرد.

4- پیگمنت ها

در این مقاله پیگمنت های زیادی جهت بررسی اثر مدتزمان خشکشوندگی و همچنین از دست دادن خشکی به LO83 افزوده شد که در جدول زیر مشاهده میشود.

نتایج و بحث

امولسیونی کردن (emulsification) آلکید رزین

امولسیونی کردن رزینهای آلکیدی بلند روغن براحتی در درجه حرارت مناسب و با سورفاکتانت های معمولی انجام میشود. امابرای آلکیدهای سنتی با ویسکوزیته بالا (متوسط و کوتاه روغن) همگنسازی مستقیم ممکن نیست و روش وارونگی فاز استفاده میشود.روش وارونگی فاز به دو روش تقسیم میشود. دریکی از این روشها رزین (روغن)، آب و امولسیفایر با دمای مناسب طوری مخلوط میشوندکه امولسیون Water/Oil به دست آید. سپس این مخلوط سرد شده و در یک دمای خاص امولسیون W/O تبدیل به امولسیون O/W میشود. این دما به عنوان دمای وارونگی فاز شناخته شده و از این رو این روش PIT نامگرفته است. در روش دوم ابتدا رزین و امولسیفایر در یک دما ثابت مخلوط میشوند. سپس بهآرامی در همان درجه حرارت آب اضافه میشود.در ابتدا، یکامولسیونW/Oتشکیلشده، سپس در یک غلظت خاص از آب وارونگی امولسیون بهO/W رخ میدهد. در این حالت غلظت آب در وارونگی نشان دهنده نقطه وارونگی امولسیون بوده و به همین دلیل این روش EIP نام گرفته است.

استفاده از روش PIT برای رزین آلکیدی کوتاه روغن در این مطالعه ممکن نیست؛ زیرا این رزین برای اختلاط با آب و امولسیفایر نیاز به یک پیش گرمایش دارد و این گرما ممکن است واکنش را از کنترل خارج کند؛ بنابراین استفاده از روش EIP که در آن آلکید گرم شده، سپس امولسیفایر در آن مخلوط و آب بهآرامی در دمای ثابت اضافه میشود، آسانتر است. در طی افزایش کنترلشده آب، وارونگی فاز رخ میدهد.

نکته بسیار مهم این است که حتماً امولسیفایر باید قبل از آب به رزین آلکیدی اضافه شود. یکی دیگر از پارامتر بسیار مهم برای وارونگی فاز، درجه خنثیسازی رزین میباشد. نتایج تغییر درجه خنثیسازی رزینهای الکیدی کوتاه روغن و اثر آن بر روی قطر قطره امولسیون، pH و ویسکوزیته در زیر نشان دادهشده است.

مشاهده میشود با افزایش PH، زمان خشک شدن سطح کاهش یافته و غلظت کبالت (خشک کن) در قطرات آلکیدی زیاد میشود. پس غلظت بالاتر کبالت در مرحله آلکیدی باعث کاهش زمان خشک شدن سطح میشود.

ب: اثر شکل و مکان کبالت

در رزین پایه حلالی کبالت به صورت نمک کربوکسیلات با 18- 6 کربن و در رزین پایه آبی بخاطر مشکل سازگاری با آب از کربوکسیلات کبالت self-emulsifiable (که در آب قطرات کوچک تشکیل میدهد) استفاده میشود. کبالتها ممکن است در آب با هم به شکل قطرات کوچک فاز جدا تشکیل دهند ولی به راحتی دوباره امولسیونی میشوند اما ممکن است مانع خشک شدن شوند، پس به سه شکل خشک کن کبالت emulsifiable، کبالت نئودکانوات و کبالت کلراید استفاده میشوند.

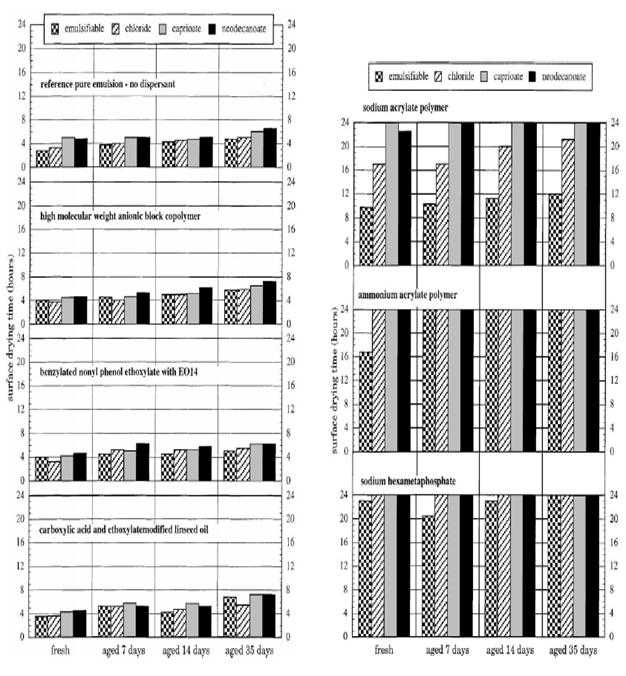

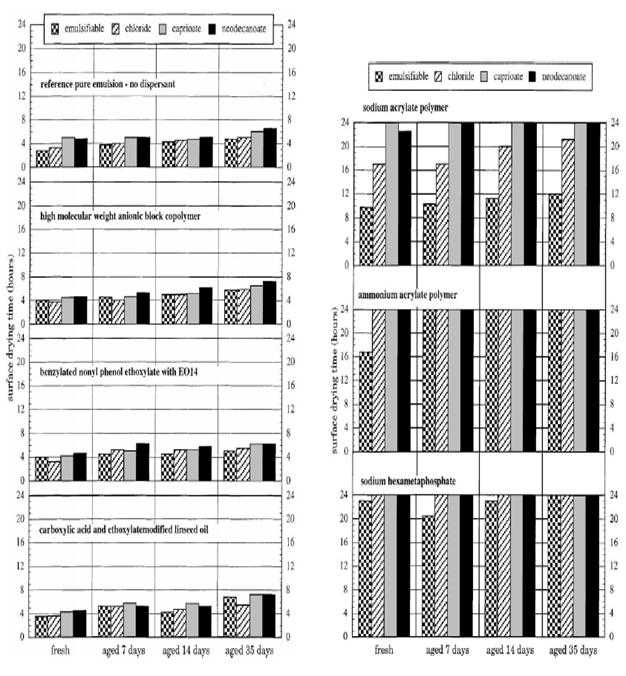

مقایسهی اثر این سه حالت بر زمان خشک شدن در شکل زیر آمدهاست:

از این نمودار مشخص میشود کبالت نئودکانوات باعث خشک شوندگی سریعتری میشود. در کل عملکرد هر سه مشابه میباشد. در امولسیون آلکیدهای متوسط و کوتاه روغن اگر کبالت به فاز آب اضافه شود، ممکن است نفوذ به قطرات آلکیدی ویسکوز در طول تشکیل فیلم دشوار شود؛ پس کبالت به فاز آلکید اضافه میشود.

2-امولسیون حاوی پیگمنتهای دیسپرس شده

اثر شش دیسپرس کنندهی متداول بر زمان خشک شدن سطحی در دو شکل زیر نشان داده شده است.

زمان خشک شدن سه دیسپرس کننده اول (شکل 1) کمی نسبت به امولسیون مرجع (بدون پیگمنت دیسپرس شده) بیشتر و ظاهر فیلم براق، صاف و شفاف میباشد. در سه دیسپرس کننده دوم (شکل 2) زمان خشک شدن بسیار بیشتر از امولسیون مرجع میباشد، حتی پس از چند روز فیلم هنوز چسبناک است. مشاهده میشود که فقط خشک کن کبالت emulsifiable در برابر اثر پیگمنتهای دیسپرس شده مقاومت نشان داده است. در بین انواع کبالت خشک کنها، خشک کن کبالت emulsifiable و کلرید کبالت زمان خشک کردن کوتاهتری نشان دادند.

3- امولسیونهای حاوی پیگمنت

کوپلیمرهای بلوکی آنیونی با جرم مولکولی بالا به این دلیل که اثری روی زمان خشک شدن ندارند، به عنوان دیسپرس کننده برای پیگمنتها انتخاب میشوند.اثر چهار پیگمنت دی اکسید تیتانیوم و چهار پیگمنت رنگی در زمان خشک شدن در (شکل 3 و 4) نشان داده شده است. مشابه امولسیونهای بدون پیگمنت، PH در طول خشک شدن از 7-6.5 به 6-5.5 رسیده است.

خشک کن کبالت emulsifiable دارای کمترین زمان خشک شدن، اما غلظت آن دو برابر کبالت کاپریوات و نئودکانوات میباشد. نوع آماده سازی پوشش آلی به این دلیل که بر پایهی پلی آلها، آمین یا مشتقات سیلیکون هستند و میتواند با کبالت واکنش دهند، دارای نقش مهمی میباشد.

غیر فعال شدن کبالت در حضور پیگمنت به دلیل برهم کنش آن با سطح پیگمنت بر اساس جذب خاص (شیمیایی) کبالت بوده و مکانیزم دقیق جذب وابسته به PH محلول، غلظت کبالت و سطح پیگمنت است. در عمل، حفظ فعالیت خشک کنندگی کبالت با جلوگیری و یا کاهش سرعت رسوب هیدروکسید کبالت است.

تشکیل فیلم

تشکیل فیلم سخت وخشک از یک امولسیون شامل: تبخیر آب، انعقاد قطرات امولسیون، جذب اکسیژن و شبکهای شدن است. مکانیسم کلی برای تشکیل فیلم الکیدهای امولسیون شده بر اساس برخی از مشاهدات اینگونه به دست آمدهاست که فازهای امولسیون در یک غلظت بحرانی آب معکوس میشوند تا یک امولسیون با قطرات آب در فاز پیوسته آلکید حاصل شود. آب تبخیر و آلکید رزین فیلم تشکیل میدهد. نقطه وارونگی فاز، وقوع آن و مسطح شدن به ویسکوزیته قطره و شروع شبکهای شدن بستگی دارد.

در این مقاله روی تشکیل فیلم از آلکیدامولسیونی مطالعه شده است. نمونه اول آلکیدامولسیونی بلند روغن با طول 70 حاوی سورفاکتانت های معمولی و نمونه دوم، همان آلکید به صورت محلول در mineral spirit میباشد. همانطور که مشاهده میشود (شکل 5) هر دو فیلم تخت و صاف دیده میشوند.فیلم نمونه اول، دارای تعدادی قله بسیار کوچک اما متمایز (با ارتفاع چند نانومتر) میباشد.سپس هر دو فیلمبا آب شسته، خشک و دوباره اسکن شدهاند. در (شکل6) نشان داده شده که فیلم نمونه دوم با شستن فرقی نکرده، در حالی که در فیلم نمونه اول حفرههای متمایز جای قلهها ایجاد شده است؛ یعنی قله های در فیلم شسته نشده، سورفاکتانتها هستند که پس از شسته شدن از روی سطح رفته و جای آنها حفره دیده میشود.

نتایج

- از دست دادن رطوبت رزین طی انبارداری برای آلکید بلند روغن امولسیونی به دلیل حضور رنگدانه است.

- پیگمنتهای تیتانیوم دی اکسید که سطحشان با سیلیس آماده سازی شده، حداقل تأثیر را بر زمان خشک شدن و ازدست دادن رطوبت رزین طی انبارداری دارند.

- امولسیون بدون پیگمنت، ازدست دادن رطوبت رزین طی انبارداری کمتر اما زمان خشک شدن بیشتر دارد.

-PH امولسیون و خنثی سازی رزین با آمونیوم هیدروکسید بر زمان خشک شدن اثر دارد.

- اثر مواد افزودنی بر زمان خشک شدن امولسیون بدون پیگمنت در مقایسه با امولسیونهای حاوی پیگمنت نسبتاً سریع (تا 24 ساعت) است.

- از دست دادن رطوبت وابسته به نوع خشک کن است.

- خشک کن کبالت نئودکانوات emulsifiable که کمپلکس تشکیل میدهد، بهترین مقاومت را نسبت به از دست دادن رطوبت نشان میدهد.

- خشک کن کبالت کلراید نیز زمان خشک شدن خوبی دارد.

- محل کبالت (اضافه شدنبه فاز آب یا آلکید) اثری روی زمان خشک شدن ندارد.

تهیه کننده : ابولفضل گل محمدیان طهرانی